- 10月

- 2025年11月

2018.02.06

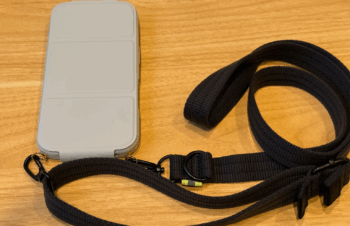

前回はiPhoneを落下から防ぐ最強ツールとしてLightningストラップを紹介しました。ワンタッチで着脱ができるコンパクトなコネクターはこれだけだろうと思います。

ただし、これだけコンパクトなコネクターを作るにあたり、開発には大きな苦労がありました。本当にさまざまな問題があったので、備忘録的に問題点と解決方法を列挙しておきます。

一般的なユーザー様にはそれほど面白い内容ではないかと思いますので、お気楽に読んでやってください。

Lightningストラップの誕生について

この製品は、iPhoneのコネクター端子を利用してフックしてぶら下げるという製品になります。前世代の30pin Dockコネクターから販売をしていました。

そして2012年にiPhoneのコネクターがLightningコネクターになり、コネクター自体が非常に小さくなりました。

もちろん当社としても、この新コネクターに対応したストラップを作ることは急務となっていました。この小さな新しいコネクターの中に、スイッチとロック機構を入れ、荷重に耐える強度を保ったまま、シンプルな構成でコストダウンを図るという大きな挑戦があったのです。

Lighntingが採用されたiPhoneからできる限り早く発売しようと努力していましたが、開発に難航し、結局は一年ほど遅れての発売となりました。

コネクターサイズについて

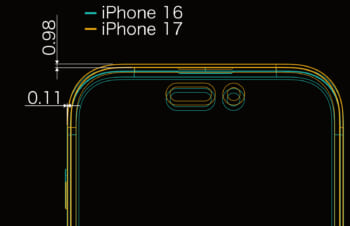

まず前提としてコネクターサイズはどの程度の大きさまで許容されるのか、という問題があります。これについて、私たちはApple純正のiPhoneケースや一般的なアルミバンパーを装着した状態でコネクターがロックできるサイズを最大サイズにしました。しかし、構造設計をしてみるとどうしてもサイズが大きくなりすぎます。ボタンなどもあまりに小さくしすぎてしまうと操作がしにくくなってしまいます。

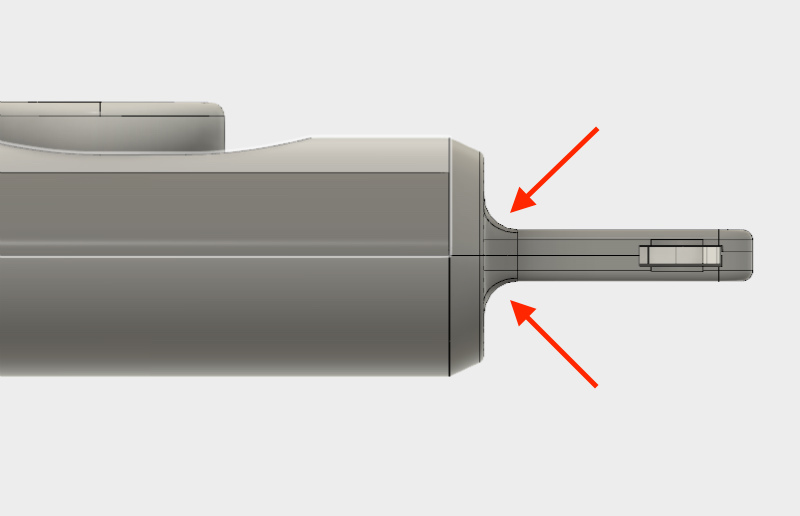

最終的に、コネクター本体を2段階でサイズを変え、差込口近辺はより細くすることで回避しました。コネクターのスライドをギリギリで邪魔せず、一般的なケースと同時に使用ができるサイズになります。このことで通常使用しているケースなどと併用できるようになり、落下防止の観点からすればダブルの防衛策ができることになります。

コネクターをつけた状態でよく見ていただくと、微妙な隙間があります。この隙間によって厚めのケースも併用できるようにしています。

強度について

Lightningコネクターの端子面の厚みは1.5mm。この中にロック用の金具を入れるため、外装のプラスチックの薄さは0.5mmも取れず、極限の薄さになります。その中でiPhoneの荷重に耐えつつ、曲げなどに足しても破損されないようにする必要があります。

そこで、4つの解決方法を施しています。

1) ガラス繊維入りプラスチックの採用

全体的に強度を増すため、ガラス繊維を混ぜたプラスチックを使用しました。これで破断に対して非常に強くなります。

2) 端子接続部のスロープ形状

端子の接続部には、左右からの曲げ圧力がかかります。通常通りの直角で作ってしまうと簡単に破断が進んでしまいます。そこで、ここをスロープ形状にすることで、横からの応力に強くしました。

実のところ、この形状はLightningストラップよりも後から発売されている、Apple純正のApple Pencilのコネクター端子が同様の形状になっています。Lightningストラップと同様に、横からの荷重に対して強化のために施したものと思われます。

3) 焼き入れステンレス鋼

内部で使用する爪は、ただのステンレスではなく、焼き入れを施すことで、曲げに対して強化をしています。結果として何度使用しても曲がらない強度を得ることができました。

4) 高精度の金型と圧着

通常のアクセサリー用途でのプラスチック成形では使用しないような、非常に高精度な金型と熔着の型を使い、精度を上げることで一定の強度を保っています。

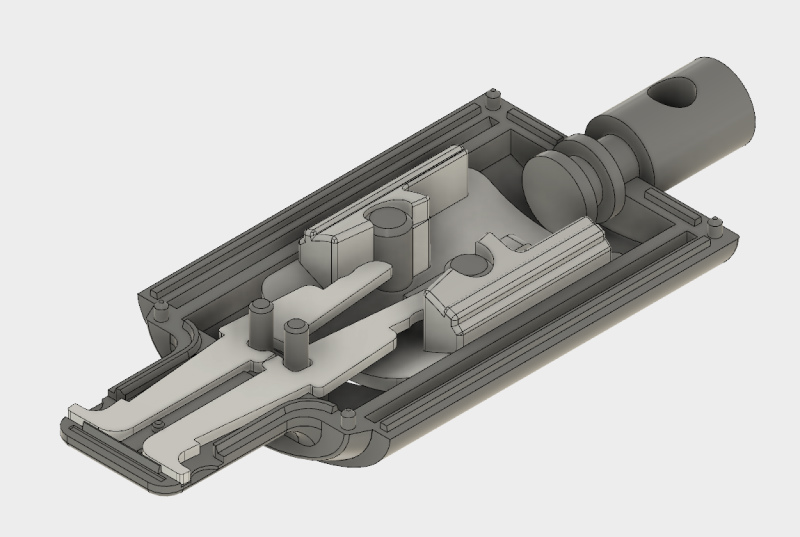

ロック用金具について

当初の設計サンプルでは、100回程度、ロックの開閉を繰り返すとどうしてもロックのかかりが弱くなってしまいました。非常に悩んだのですが、原因を追求していくと、主に以下の問題があることがわかってきました。

1) ロック金具の位置の問題

当初、ロック状態にした時に、金具の先端をiPhone側Lightningコネクターのボディに引っ掛けるように設計していました。実はこのボディが強化プラスチック製で、使っているうちにだんだんと削れていくことが分かりました。プラスチックに対して鉄の金具を当てているので当然と言えば当然なのですが、他にフックをかけられる部分がなく、非常に難航しました。

最終的に、Lightningコネクター内部にある保持用のバネと、膨らみに対してロックをかけるようにしました。この保持用のバネは強度の高い焼き入れされたステンレス製であり、何度フックをかけても削れることはありません。2Kgの対荷重に耐える設計にしているのですが、この強度調整にも非常に気を使いました。

2) ロック金具の摺動部分の劣化

ボタンの裏にある樹脂のレールで、ロック金具を挟み込むようにして開閉動作を実現しています。この設計でサンプルを作ると、数百回の開閉動作をしたところでレール樹脂が削れてしまい、ロックがかからなくなってきました。

そこで、最終的にはこのレール部分に鉄の丸ピンを加え、鉄の丸ピンと鉄のロック金具が触れ合うようにし、1万回の動作でも削れないようにしました。

3) ボタンとボディ樹脂の違い

これが最も悩みました。金型も完成し、サンプルを試して問題がなかったのですが、コネクターの中にスライドロックの堅すぎるものがいくつか見つかりました。

よくよく調べてみると個体差ではなく、何十回か繰り返してスライドをかけると硬くなることが判明したのです。

結果として問題は、樹脂の摺動によることがわかりました。ボタンパーツはボディに対して滑りを良くするために2本の足でスライドしています。そして、先に記載した通り、コネクターの樹脂はガラス繊維入りのプラスチックを使用して強度を増しています。

パーツが摺動し、樹脂が削れてくるとガラス繊維が露出、これが大きな摩擦になっていると仮定しました。グリスなどいろいろ試しましたが、恒久的に摩擦を減らすことはできず、最終的にボタン側をPCにすることで、ガラス繊維同士が擦れてしまうことを防ぐことができました。

書いて見るととてもあっさりとした解決方法ではありますが、そこに至るまで、夜中に一人、中国のパン屋のテラス席で思い悩んでいたことが思い出されます・・・・

パーツの点数

徹底的にパーツの点数を少なくシンプルにすることで、人間の手作業での組み立てができるようになり、コストを抑えています。

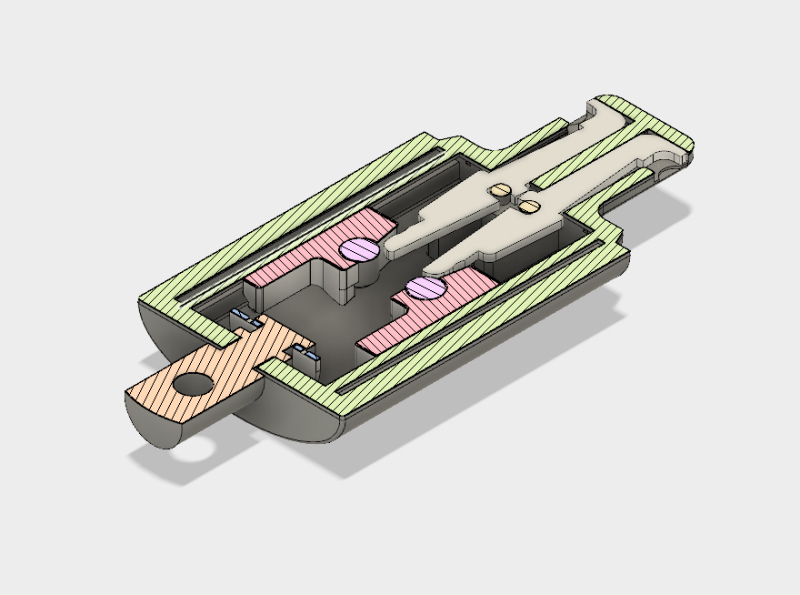

見ての通りたった12点のパーツだけで、複雑で微妙な調整が取れつつ、高い強度を保っています。このシンプルな構成というのは非常に重要な点で、設計専門の方にも大きなご協力をいただきました。

いろんな方達の協力でできたコネクター

シンプルな見た目とは裏腹に、開発設計としては非常に大きな挑戦だったこのコネクターですが、精度の高いアセンブリをしていただいている工場と、特殊な要求仕様に対して応えてくれた設計専門の方の大きな協力があって、初めてこの製品が成り立っています。

もし皆様が、どこかでこの製品を見る機会があれば、手にとってみて「ここはこういう構造なんだよなあ」と思いを一瞬でも馳せていただければ開発者冥利に尽きます。

このブログを書いたスタッフ

開発

ようへい

開発、生産工程に関わる。家具メーカーのセールス時代に星川と出会い、意気投合してトリニティに転職。製品開発で中国に何度も通ううちに辛い食べ物に覚醒。隙があれば食べ物にハバネロソースをかけてしまうため、周囲から嫌がられている。

コメントを投稿

![iPhoneのレンズをしっかり守る、みんながあまり語らないレンズ保護ガラス[PicPro]の秘密](https://trinity.jp/wp-content/uploads/2023/01/06-350x226.png)

名前とメールアドレスを入力してください。

管理者の承認後、コメントが表示されます。